Zufuhr von Heißluft an die Brenner

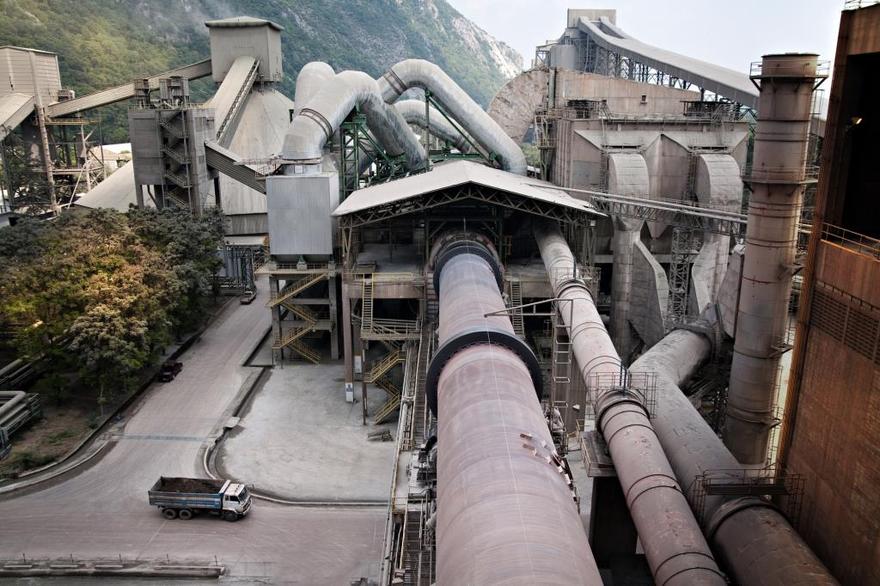

Interessante Einsparungen konnten wir in Zement herstellenden Industriebetrieben erzielen. In derartigen Betrieben arbeiten Drehrohröfen, in denen die Brenner oft als Zentralrohr ausgebildet sind, das in den Feuerraum des Ofens geführt wird. Durch die Optimierung des Betriebs dieser Brenner lässt sich eine erhebliche Reduzierung des Energieverbrauchs erzielen.

In dem auditierten Betrieb wurde der Ofen über Rohre mit festen Brennstoffen (alternative Brennstoffe und Kohlestaub) beschickt. Zum Anheizen des Brenners wird leichtes Heizöl verwendet, das in den Feuerraum über eine separate Leitung als Sprühnebel eingespritzt wird. Im Brenner waren auch ringförmig angeordnete Leitungen zur Zufuhr von Primärfrischluft installiert. Über ausgerichtete Luftleitungen wird die Flamme im Feuerraum entsprechend ausgebildet.

Jeder der Öfen hat mehrere Gebläse zur Zufuhr von Primärluft einer Temperatur von circa 20-25˚C. Die Luft zuführenden Rohrleitungen sind nicht isoliert.

Auf Basis seiner Erfahrung bei anderen Anlagen diesen Typs schlug der Auditor eine Modernisierung dieser Anlage vor, die auf einer Erhöhung der Temperatur der dem Brenner zugeführten Luft (in einem sicheren Bereich des Brennstoffeinsatzes), bei gleichzeitiger Nutzung der heißen Abluft, beruht.

Im Rahmen der gegenständlichen Optimierung mussten einige Investitionen durchgeführt werden. Sie waren vor allem mit den Möglichkeiten der Anpassung der vorliegenden Geräte verbunden, d. h. Gebläse und Ventilatoren.

Bei der Anwendung hoher Temperaturen war es begründet, alle Elemente der Rohrleitung, über die die Heißluft an die Brenner befördert wird, mit thermischen Isolationen zu versehen.

Bei dieser Modernisierung konnte eine Reduzierung des Energieverbrauchs von circa 139,7 GWh erzielt werden, verbunden mit Einsparungen von 780 000,00 EUR bei Investitionskosten von 1,6 Mio. EUR.